在现代制造业中,机加工是极为关键的一环,而迅达机加工作为行业内的实力厂家,凭借其在钣金与 CNC 加工领域的卓越表现,赢得了良好的口碑保障。无论是大型机械设备的外壳制造,还是精密零部件的生产,迅达都展现出了专业的水准和强大的实力。

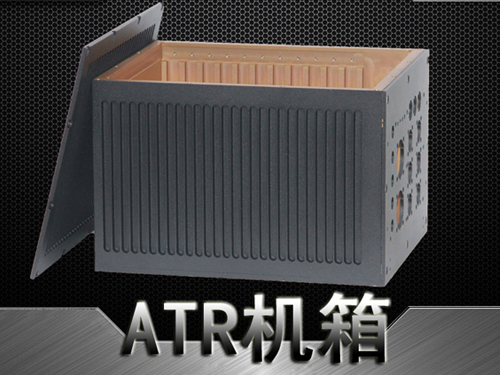

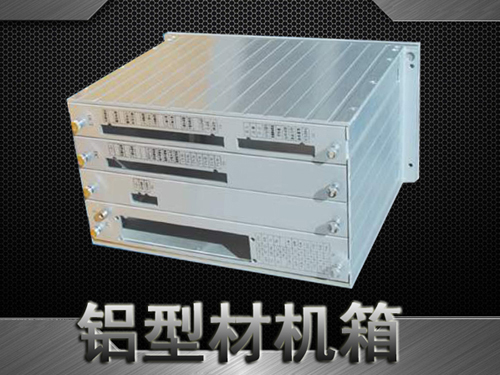

钣金加工是一项对工艺要求颇高的技术活。它涉及到金属板材的切割、折弯、冲压等多个工序。迅达拥有先进的钣金加工设备,这些设备犹如精准的手术刀,能够按照设计要求将金属板材进行精确裁切。其激光切割技术尤为突出,高能量密度的激光束聚焦在金属表面,瞬间使材料熔化或气化,从而实现高效且高精度的切割。与传统切割方式相比,激光切割的边缘更加光滑平整,尺寸误差极小,大大提高了产品的质量和后续装配的效率。在折弯环节,迅达采用数控折弯机,通过预设的程序控制折弯角度和力度,确保每一个折弯处都能达到理想的形状和强度。而且,对于一些复杂形状的钣金件,迅达的技术人员会根据材料的弹性模量等特性进行模拟分析,提前优化工艺参数,避免出现回弹等问题,保证成品的精度符合高标准要求。

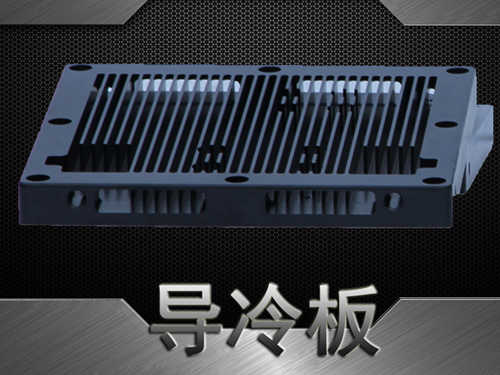

CNC 加工则是迅达的另一大核心优势。计算机数字控制系统(CNC)让机床具备了高度自动化和智能化的能力。当设计师将三维模型导入到 CNC 系统中后,机床便能依据指令自动完成各种复杂的铣削、钻孔、镗削等操作。迅达所配备的高端 CNC 机床具有多轴联动功能,可以在不同方向上同时进行加工,这对于制造具有复杂内部结构的零件来说至关重要。例如,在航空航天领域所需的发动机叶片模具加工中,就需要用到五轴联动的 CNC 机床。迅达凭借精湛的技术调试能力,能使机床在高速运转的情况下依然保持稳定的加工精度,加工出的零件表面粗糙度低,形位公差控制在极小范围内,完全可以满足高端装备制造行业的严苛标准。

除了硬件设施的优势,迅达还注重人才培养和技术积累。企业定期组织员工参加专业技能培训课程,邀请行业专家进行讲座和技术指导。内部的研发团队不断探索新的加工工艺和材料应用方案,以适应市场不断变化的需求。从原材料的选择开始,就有严格的质量把控体系。只选用优质金属材料,并对每一批原料进行成分分析和性能检测,确保投入生产的都是合格品。在生产过程中,设置多道质量检验工序,采用先进的测量仪器对半成品和成品进行全方位检测,一旦发现不合格项立即返工处理,绝不让有缺陷的产品流出工厂。

迅达机加工的成功并非偶然。多年来,众多知名企业与之建立长期合作关系就是良好的证明。这些客户涵盖了汽车制造、电子设备、医疗器械等多个行业。

在未来的发展道路上,迅达将继续秉持专业、创新、品质至上的理念,不断提升自身的技术水平和服务质量。随着智能制造技术的不断发展,迅达也将积极引入新技术、新设备,如人工智能辅助编程、增材制造与传统机加工相结合等前沿工艺,进一步拓展业务领域,为更多客户提供更优质的机加工解决方案,巩固其在钣金 / CNC 加工领域的口碑保障地位,推动整个行业向更高层次迈进。